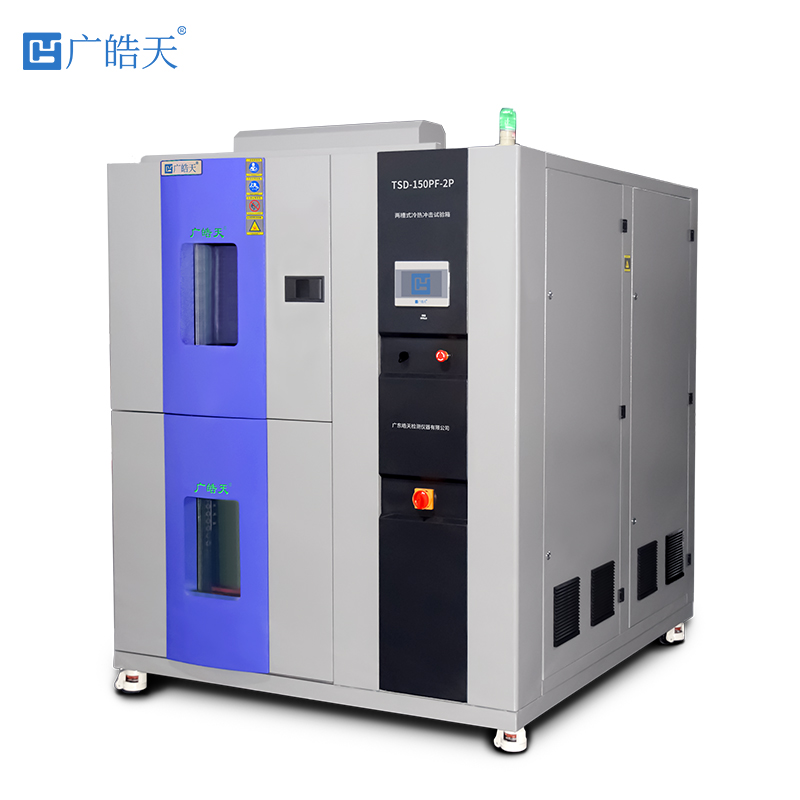

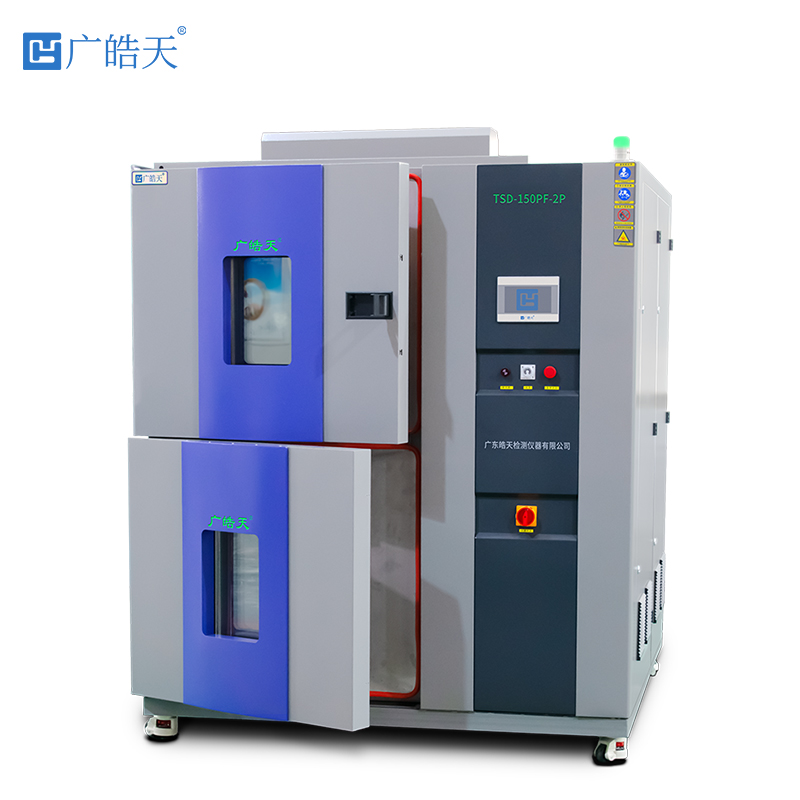

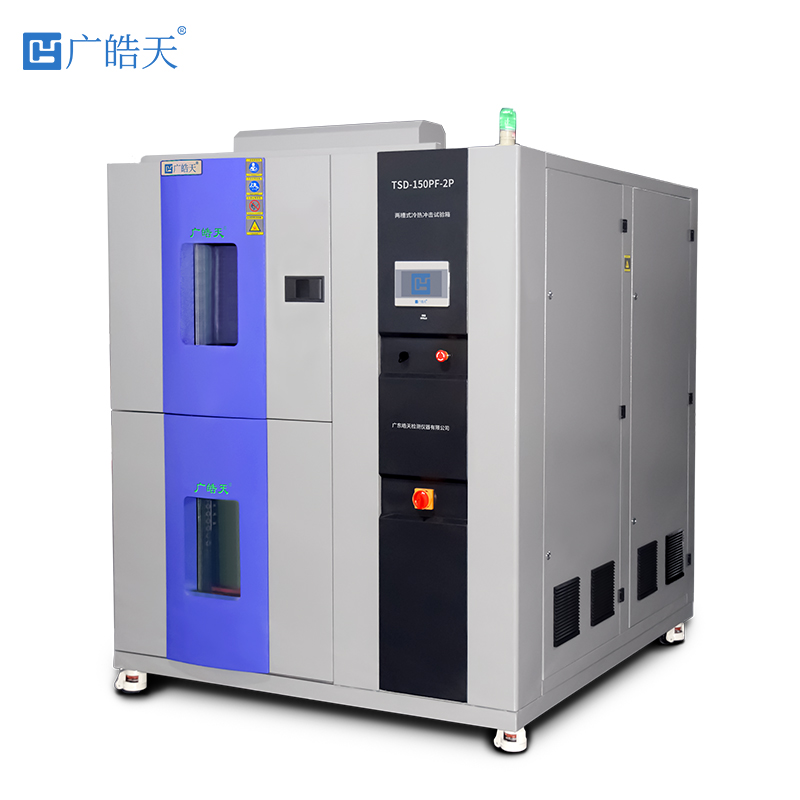

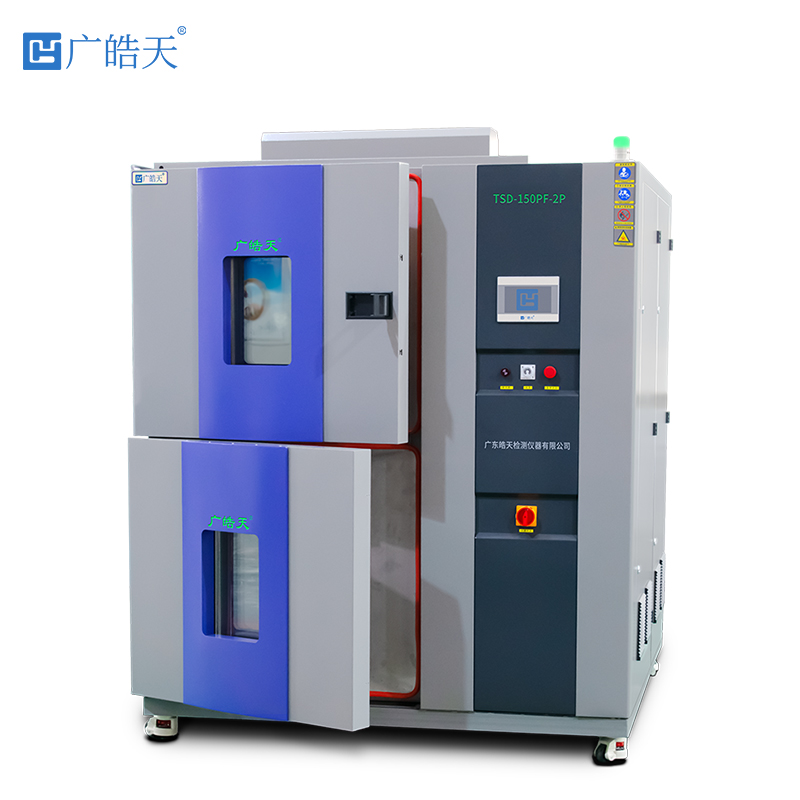

兩箱冷熱沖擊試驗箱:電子傳感器溫度沖擊測試的核心裝備

在工業控制、汽車電子、航空航天等領域,電子傳感器常面臨極限溫度驟變環境,如發動機啟動時的低溫到高溫沖擊、航天器再入大氣層的溫度劇變,其抗溫度沖擊性能直接決定系統運行穩定性。兩箱冷熱沖擊試驗箱作為模擬急劇溫變環境的專用設備,精準復現GB/T 2423.22-2012標準要求,考核傳感器封裝強度、敏感元件穩定性及信號傳輸可靠性,成為傳感器研發定型與質控的關鍵測試裝備。

核心技術架構:溫度沖擊環境的精準復現

兩箱冷熱沖擊試驗箱采用“冷熱雙腔獨立控溫+快速轉換"核心架構,分為高溫腔(-20℃至150℃)與低溫腔(-80℃至20℃),通過氣動傳輸機構實現傳感器在兩腔間3-5秒快速轉移。高溫腔采用鎳鉻合金加熱管加熱,低溫腔采用復疊式制冷系統,可實現高低溫沖擊溫差達100℃以上,滿足不同傳感器的測試需求。

關鍵技術在于溫度精準控制與快速轉換,高溫腔溫度波動度≤±0.5℃,低溫腔≤±1℃,腔體內溫度均勻度≤±2℃。設備搭載鉑電阻高精度傳感器與PID模糊控制系統,實時監測腔體溫變并動態調節;同時采用高效保溫隔層與防結霜技術,避免冷熱腔熱量串擾,確保沖擊過程中溫度參數穩定,保障測試數據的重復性。

兩箱冷熱沖擊試驗箱的核心優勢體現在三方面。一是沖擊真實性高,3-5秒快速溫變可復現實際場景中的急劇溫變,較單箱式設備(溫變耗時10秒以上)更貼近實戰。二是測試效率優,雙腔并行控溫可連續開展循環沖擊測試,支持1000次以上連續循環,單傳感器測試周期從48小時縮短至24小時。三是數據精準,搭配信號采集系統可同步監測沖擊過程中傳感器的輸出信號,精準捕捉溫變引發的零點漂移、靈敏度變化等問題。

典型測試場景與應用案例

在汽車電子領域,某車企測試發動機進氣溫度傳感器:設定高溫腔80℃、低溫腔-40℃,轉換時間3秒,循環沖擊500次。初始測試發現200次循環后傳感器輸出誤差超±5%,拆解發現封裝膠體因溫變開裂。優化封裝工藝采用柔性硅膠膠體后,500次循環后誤差控制在±2%內,產品通過車載環境可靠性認證。

在航空航天領域,測試衛星姿態傳感器時,設定高溫腔120℃、低溫腔-60℃,1000次循環沖擊,監測傳感器在極限溫變下的測量精度。某航天企業通過測試發現傳感器陶瓷基片與金屬引腳連接點脫落,采用激光焊接工藝優化后,順利通過太空環境適應性驗證。在工業控制領域,溫濕度傳感器經-40℃至80℃沖擊測試后,篩選出低溫啟動失效產品,使現場故障率從1.8%降至0.3%。

未來,兩箱冷熱沖擊試驗箱將向“超寬溫域+智能化"升級,低溫腔拓展至-100℃,高溫腔達200℃適配特種傳感器測試;同時搭載AI算法自動分析測試數據,識別傳感器失效前兆。作為電子傳感器抗溫度沖擊測試的核心裝備,其不僅助力企業提前排查隱患,更推動傳感器向極限環境適配性方向升級,增強終端產品可靠性。

更新時間:2025-11-05

更新時間:2025-11-05  瀏覽次數:6

瀏覽次數:6